Vous souhaitez démarrer un nouveau projet de conception et vous recherchez l’efficacité ainsi que des garanties ?

Afin d’accélérer le Time To Market, Anvi plasturgie à recours à la simulation pour 100% de ses projets. Par cette manière de procéder, Anvi s’engage sur des coûts de production et minimise les risques d’erreur à la conception des produits et des outillages.

Les avantages de la simulation :

- Minimiser les risques d’erreurs lors de la conception

- Éviter les surcoûts d’outillage

- Réduire le Time To Market

Les outils de simulation d’Anvi plasturgie

À chaque procédé ses outils, à chaque projet ses besoins !

Simulation

Mécanique

Tous procédés

Simulation

Rhéologique

100% des projets d’injection

Simulation

d’étirement

100% des projets de soufflage

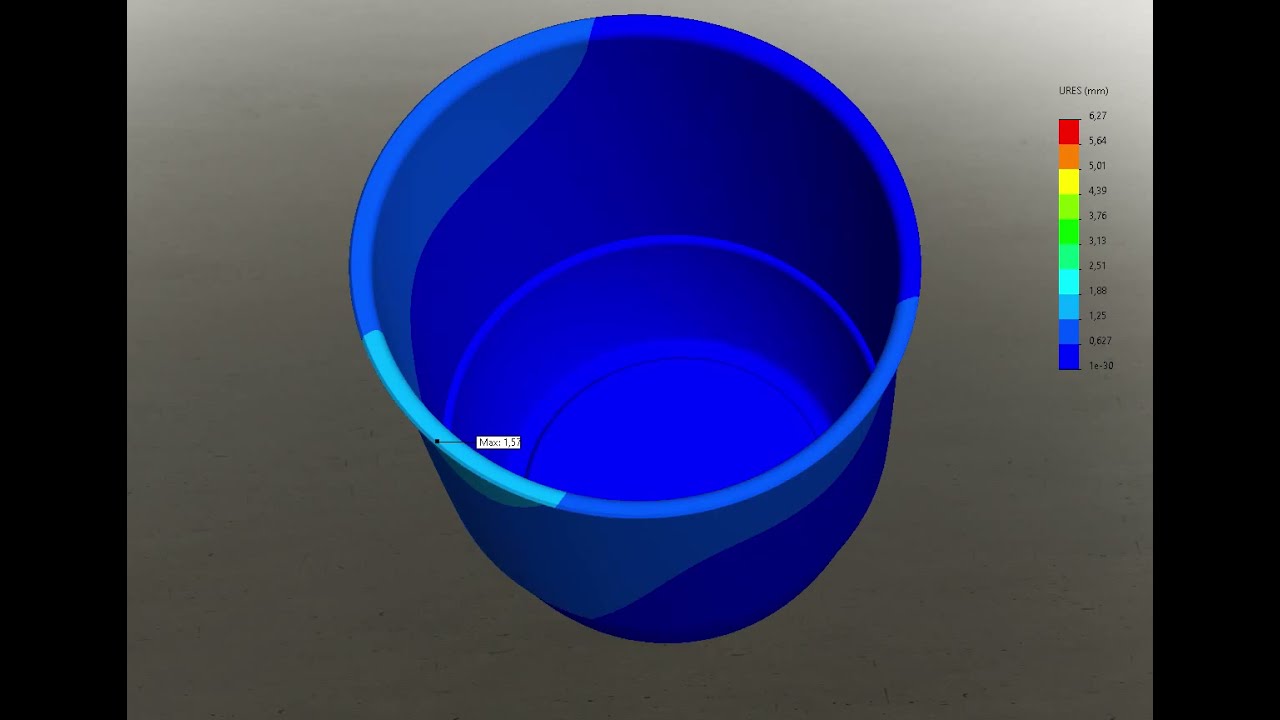

Simulation mécanique :

pour tous les procédés

La simulation mécanique permet de vérifier la résistance mécanique des pièces en amont de la fabrication.

Les études de RDM sont utiles pour s’assurer :

- Que la résistance est conforme au cahier des charges

- Que les pièces ne se déforment pas lors de l’empilement (stockage et transport)

- Du choix du matériau

Simulation de la déformation d’une pièce soumise à un effort statique linéaire :

- Exemples : Empilement de pièces, validation de l’épaisseur des parois

Outil : CAO SolidWorks®

Sur demande, Anvi Plasturgie peut utiliser la simulation dynamique pour :

- Vérifier la résistance d’une pièce soumise à un choc ou une chute

- Étudier la déformation d’un réservoir contenant un liquide

- Tester le fonctionnement d’un clip, etc.

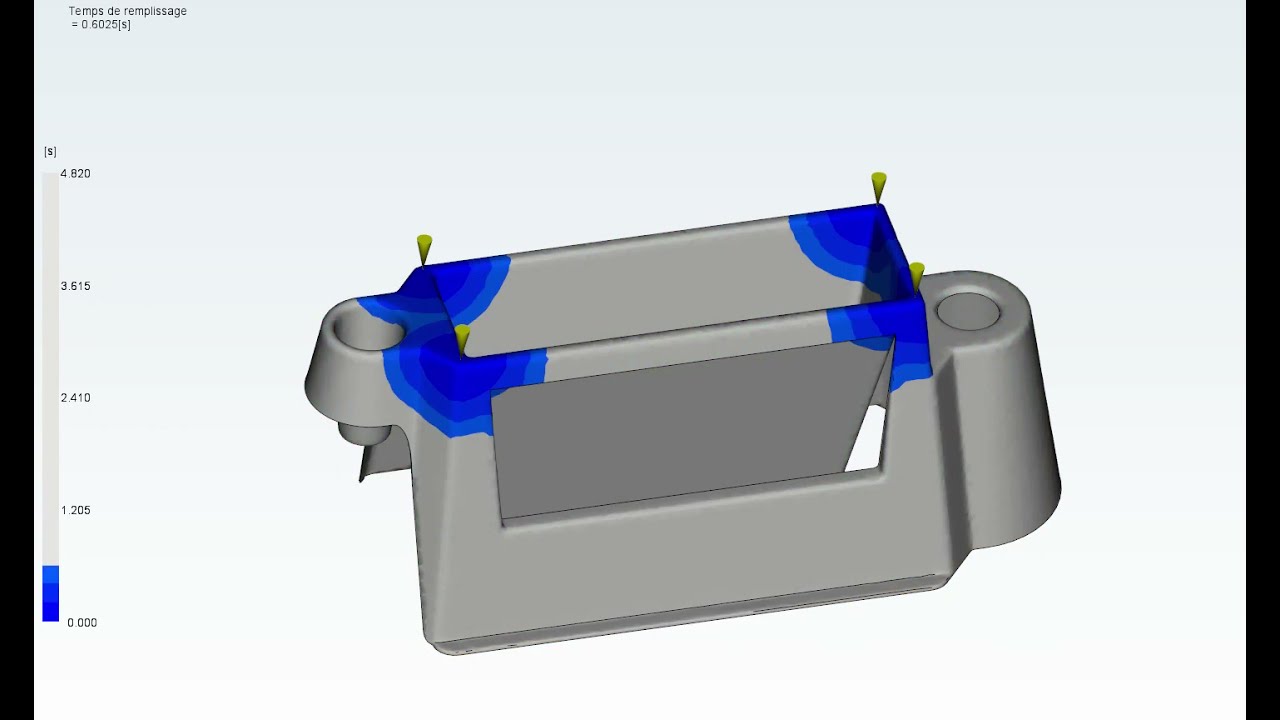

Simulation rhéologique

en injection plastique

Les outils de simulation rhéologique servent à étudier l’écoulement de la matière plastique dans le moule.

Ces outils puissants permettent de pousser loin la simulation :

- Analyse des déformations liées aux différents types de retraits

- Simulation de l’orientation de fibres à l’injection

- Corrélation avec les études RDM pour optimiser l’injection

Outil : MoldFlow®

Cette simulation permet de valider la position du point d’injection et de minimiser les inclusions d’air pour :

- Réduire les défauts de type recollement

- Éviter les traces de flux

Cette simulation permet de valider la thermique du moule en simulant plusieurs cycles d’injection pour :

- visualiser les points chauds

- vérifier que les canaux de refroidissement qui assurent la régulation thermique du moule sont bien dimensionnés.

Cette simulation permet d'anticiper les déformations causées par des différences d'épaisseurs et des différences de refroidissement de la pièce.

La manière dont le plastique fondu s'écoule dans un moule peut avoir des conséquences importantes sur la qualité d'une pièce.

La simulation du flux d'injection permet de déterminer l'emplacement optimal des points d'injection et de réduire les défauts de moulage.

Simulation de l’étirement matière en soufflage

Grâce aux outils de simulation d’étirement, il est possible d’anticiper précisément les zones en sous-épaisseur.

Notre outil de simulation permet d'optimiser à la fois l'outillage et le processus de soufflage en affichant sur une représentation 3D l'évolution de l'épaisseur et des contraintes d'étirement tout au long du cycle de mise en œuvre de la pièce.

Outil : Accuform B-SIM

Aide au choix des technologies

La simulation nous permet d'optimiser l'industrialisation avec chacune des 3 technologies que nous proposons.

En savoir plus sur la plasturgie

Vous êtes intéressé par notre expertise en matériaux plastiques ?

Suivez-nous

Une question ?

Appelez-nous au +33 (0)3 85 42 12 00